Que ce soit pour le refroidissement d’une installation ou le transport de liquides chauds dans de nombreux processus industriels les unités de pompage, doivent supporter des températures élevées et les fortes pressions associées. Grâce aux pompes à rotor noyé durables et étanches, HERMETIC-Pumpen GmbH propose une offre de solutions de pompage très complète. Contrairement à d’autres technologies, ces solutions garantissent de nombreux avantages pour des applications techniques à risque et à haute température. Pour des circuits de refroidissement primaire ou secondaire, des configurations répondant à l’API685 ou encore des moteurs avec ou sans échangeurs ainsi que des outils de surveillance, HERMETIC propose aux exploitants des solutions de pompage parfaitement adaptées aux applications chaudes. Le second confinement statorique entre autres, permet un fonctionnement sûr et continu des installations avec des coûts de cycle de vie réduits.

La température est l'un des paramètres les plus importants dans la technologie de procédés. Beaucoup de processus chimiques ne peuvent avoir lieu qu’à des températures et pressions élevées. La pompe centrifuge doit ainsi répondre à deux contraintes principales : transporter la chaleur de façon sûre et fiable vers les utilisateurs des procédés tout en opérant à haute température.

Fournir la bonne chaleur à tous les utilisateurs

Pour un réglage précis ou pour une adaptation du niveau de température, il est nécessaire d'avoir un apport de chaleur indirect à travers les fluides caloporteurs. Un fluide caloporteur est utilisé entre la source et le consommateur de chaleur. Une pompe également appelé circulateur, maintient le débit dans le circuit.

L'eau est souvent utilisée comme fluide caloporteur pour des températures allant jusqu'à 200°C. L'eau a une grande capacité calorifique et un faible impact environnemental. Mais à partir de 200°C, sa tension de vapeur augmente fortement nécessitant l’utilisation de fluides caloporteurs organiques plus adaptés. Cependant, ces fluides ne sont pas sans danger ou écologiques. Ils peuvent présenter des risques importants. Comme par exemple, le point d’auto-inflammation du liquide est inférieur à la température du processus ce dernier en cas de fuite, peut créer un risque d'incendie. Ces fortes températures nécessitent alors une sélection et installation rigoureuse d’équipements pour la circulation de cette chaleur. Les pompes étanches seront privilégiées car elles sont par construction plus sûres.

Opérations de pompage particulièrement exigeantes dans le processus

Lors du pompage de liquide dans le processus, la pompe est souvent confrontée à des conditions de fonctionnement difficiles. Les températures élevées vont souvent de pair avec des pressions très élevées qui peuvent atteindre plusieurs centaines de bar. De plus, un haut point d'écoulement du liquide peut entrainer des problèmes de pompage et nécessiter un système de réchauffement qui est souvent coûteux et très contraignant. La présence de solides dans le liquide comme des catalyseurs représente un gros défi pour les pompes à garniture mécanique.

Défis des applications chaudes : forces et moments sur les brides du corps de pompe

Les technologies de pompage doivent surmonter des défis mécaniques exigeants avec les applications à haute température.

Les fortes chaleurs engendrent l'expansion des matériaux et en particulier le corps de la pompe. De importantes forces peuvent se produire au niveau de l'aspiration et des tuyauteries.

Pour des températures allant jusqu'à +320°C, on utilise communément des pompes chimie standard avec garniture mécanique, des pieds de pompe fixés sur châssis et dont le moteur est séparé par une barrière thermique. Si aucun manchon de dilatation n'est utilisé, comme c'est souvent le cas, alors à des températures de plus de 340°C les forces de la tuyauterie sont directement répercutées sur l'aspiration de la pompe. Cela peut mettre en défaut la pompe voire déformer le corps. D'une part, ces forces doivent être captées par un corps de pompe très résistant. D'autre part, l'expansion des matériaux dû à la température élevée peut être gérée par l’utilisation de volute avec patte à l’axe (pieds de pompe), comme le prévoit l'API 685. Ainsi, pour des températures de liquide entre +320°C et +450°C, les solutions étanches selon API 685 sont privilégiées.

Barrière thermique, garniture mécanique et accouplement

L'un des défis des pompes chimies standards est la barrière de chaleur entre le moteur et la pompe. A des températures élevées, un dimensionnement important est nécessaire comparé aux solutions étanches. Un autre avantage de la conception étanche est l'élimination du risque de fuite au niveau de l'arbre. Les pompes à rotor noyé offrent une protection supplémentaire. Grâce au double confinement, aucun liquide ne peut s'échapper même en cas d'une rupture du rotor. L'absence d'une garniture mécanique, étant plus susceptible à l'usure et aux défaillances, garantit une meilleure sécurité du processus, particulièrement lors de réaction chimique avec des catalyseurs. La conception compacte élimine de longue ligne d'arbre. Ainsi, il n'y a pas d'accouplement et de capot d'accouplement ou encore d'une construction complexe sur châssis. La pompe et le moteur sont toujours parfaitement alignés ce qui évite les vibrations dû à l'expansion des matériaux et ainsi les dommages sur les paliers.

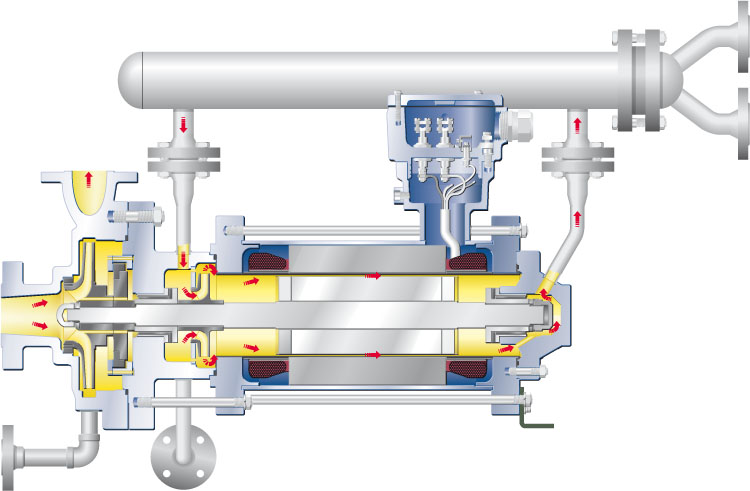

Pompes à rotor noyé pour des applications à haute température

Les pompes à rotor noyé sont conçues pour des conditions extrêmes avec le pompage de liquides ou de gaz dangereux et aux températures très élevées. Ces pompes centrifuges entièrement fermées en design monobloc fonctionnent par principe électromagnétique. Un arbre est entrainé dans le moteur à rotor noyé. Un courant partiel sert au refroidissement et à la lubrification des paliers lisses. Une fois circulée entre le rotor et le stator, le courant partiel retourne au refoulement des roues à travers un arbre creux. Pour des applications à haute température, HERMETIC propose deux conceptions : pompe à rotor noyé avec refroidissement moteur externe et une pompe à rotor noyé avec moteur résistant à la chaleur.

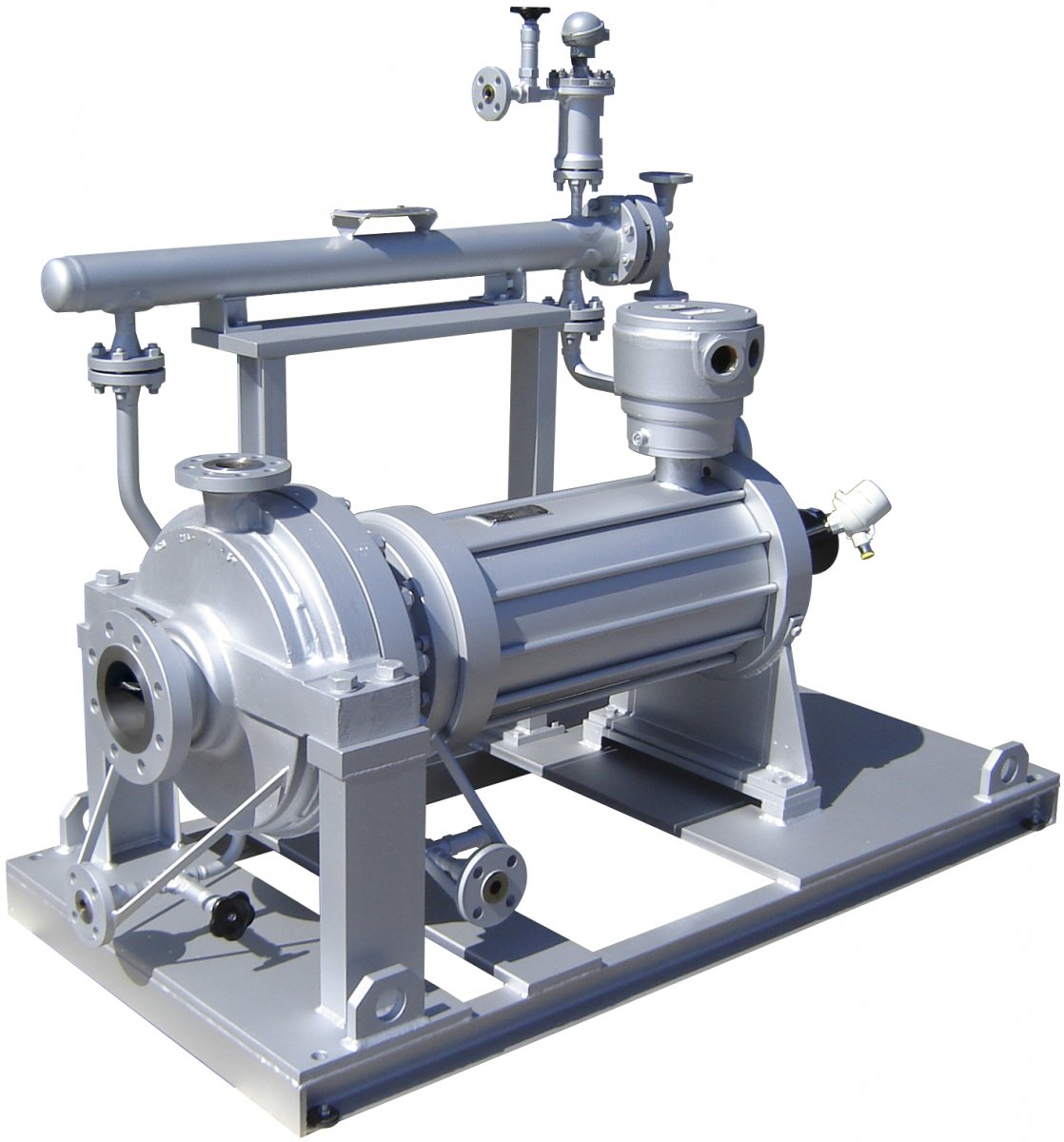

Pompes à rotor noyé avec refroidissement moteur externe

Dans cette conception, la pompe et le moteur sont séparés pour éviter le transfert de chaleur de l'un à l'autre. Une bague de laminage assure l'égalisation de la pression entre l'hydraulique et la chambre du rotor. Dans le moteur est installée une roue de surpression qui permet de pomper le liquide de la chambre du rotor vers un refroidisseur externe disposé autour du moteur ou séparément. Les pertes de calories sont captées par le liquide réfrigérant. De cette façon, il y a deux circuits avec des niveaux de température différents. Le circuit principal peut tolérer des températures allant jusqu'à 480°C. Le circuit secondaire de refroidissement et de lubrification du moteur peut à contrario véhiculer des liquides de +60 à +80°C. C'est pourquoi le bobinage avec la classe d'isolation H (H-180 jusqu'à 180°C) peut être utilisé. Il n'y a pratiquement aucun échange de liquide entre le moteur et la pompe, grâce au système d’équilibrage de pression au niveau de la barrière thermique. Avec l'utilisation d'un circuit de refroidissement secondaire, seul le volume du liquide dans la partie moteur est maintenu à température. Ainsi il n’est pas nécessaire de refroidir le liquide du processus qui entraînerait une perte d'énergie excessive. Ce système de refroidissement est disponible avec des pompes mono- ou multi-cellulaire. Selon l’utilisation et le type d’application, l’échangeur est soit tubulaire soit à plaques. S’il n’y pas d’eau de refroidissement disponible, un aérotherme peut être une alternative. Il serait installé sur châssis au-dessus de l’unité. Pour des débits de pompe plus importants, on peut recourir à des aérothermes (refroidissement par air).

Pompe à rotor noyé avec échangeur thermique

Pompe à rotor noyé avec moteur auto-refroidi

S’il n’y a pas de liquide réfrigérant ou en quantité ou qualité insuffisante, une autre solution doit être trouvée. Avant le démarrage, le liquide pompé doit être réchauffé dans le moteur et dans la pompe. La température nécessaire à atteindre est en général au-delà de la température maximale de la classe d’isolation H. Ainsi, on peut recourir à des moteurs à rotor noyé avec des bobinages spécifiques d’une classe d’isolation C (C-220, C-400). Ces moteurs dit « à haute températures » permettent de résoudre de nombreuses applications à forte température. L’isolation est faite en silicone et céramique, évitant la dégradation des isolants de bobinage. Les parties actives des bobinages de ce type peuvent résister à des températures constantes de +450°C dans les têtes de bobines. Cela permet une alternative aux échangeurs souvent plus économique jusqu’à 400°C (température du liquide pompé). Les ailettes de refroidissement placées sur la carcasse du moteur permettent une meilleure dissipation naturelle de la chaleur.

La grille de performance de la gamme HERMETIC

En tant que spécialiste des pompes à rotor noyé, HERMETIC-Pumpen propose une large gamme de produits destinées aux applications chaudes. Le portefeuille comprend des pompes auto-thermorégulées pour des gaz liquéfiés, des liquides à tension de vapeur ou des condensats et des pompes avec refroidissement externe pour des huiles caloporteuses, ou des conceptions selon API 685. Elles peuvent aller jusqu’à des températures de +480°C, des pressions systèmes jusqu’à 120MPa et des puissances de 690 kW.

La chemise de stator, une des compétences clés de HERMETIC, est produit selon le principe du fluotournage (laminage à froid) avec un alliage à base de nickel. C’est un élément clé de l’efficacité des pompes à rotor noyé. La version antidéflagrante est conforme à la norme ATEX selon la directive 2014/34/EU.

Pour toute question ou demande d'information, n'hésitez pas à nous contacter.